Jak projektować części do druku 3D FDM

Jak projektować części do druku 3D FDM?

Na czym polega proces drukowania 3D FDM?

Druk 3D FDM to proces wytwarzania przyrostowego wykorzystujący technikę wytłaczania materiału. Znany również jako produkcja metodą topionego włókna (FFF), FDM jest najpowszechniej stosowaną technologią druku 3D.

Jako najtańsza technologia druku 3D dostępna na rynku, modelowanie metodą osadzania topionego materiału (FDM) jest doskonałym wyborem w przypadku szybkiego i taniego prototypowania i może być wykorzystywane w wielu zastosowaniach.

Podobnie jak wszystkie metody produkcji, FDM ma pewne ograniczenia i restrykcje dotyczące tego, co można drukować. Teraz omówimy, jak dostosować projekt, aby uzyskać optymalną jakość druku FDM.

Jak zaprojektować druk 3D FDM?

Aby uzyskać najlepsze rezultaty, należy pamiętać o możliwościach i ograniczeniach technologii FDM podczas projektowania części przeznaczonych do druku 3D w technologii FDM.

Mostkowanie

Z mostkowaniem w technologii FDM mamy do czynienia, gdy drukarka musi drukować pomiędzy dwoma podporami lub punktami kotwiczenia.

Ponieważ nie ma na czym budować, nie ma podparcia dla pierwszej warstwy, która jest drukowana, a materiał ma tendencję do opadania. Mostki najczęściej występują w otworach o osi poziomej, znajdujących się w ściankach obiektów lub w górnej warstwie (lub dachu) pustych części.

Jednym z rozwiązań jest zmniejszenie długości mostu, ale efekt tego rozwiązania zależy od ograniczeń konstrukcyjnych danej części.

Innym rozwiązaniem pozwalającym uniknąć ugięcia jest zastosowanie podpór. Podpora stanowi tymczasową platformę, na której można zbudować warstwę łączącą. Materiał podporowy jest usuwany po zakończeniu wydruku, jednak może on pozostawić ślady lub uszkodzić powierzchnię, na której podpora była połączona z finalnym elementem.

Kluczowe kwestie projektowe:Ze względu na naturę technologii FDM, w pewnym stopniu zawsze obecne są ugięcie lub ślady od materiału nośnego, chyba że grubość mostka jest mniejsza niż 5 mm.

Jeśli wymagana jest gładka, równa powierzchnia, zaawansowanym rozwiązaniem jest podzielenie projektu na osobne części lub poddanie go jakiejś formie postprodukcji.

Otwór wału pionowego

FDM często drukuje pionowe otwory wału o zbyt małych rozmiarach. Proces drukowania takich otworów i przyczyny zmniejszenia ich średnicy można podsumować następująco:

Gdy dysza drukuje obwód otworu w osi pionowej, ściska nowo wydrukowaną warstwę na istniejącej warstwie konstrukcyjnej, co poprawia przyczepność.

Siła ściskająca dyszy odkształca kształt wytłaczanej warstwy kołowej z kształtu okrągłego na szerszy i bardziej płaski.

Zwiększa to powierzchnię styku z poprzednio wydrukowaną warstwą, co poprawia przyczepność, ale poszerza sekcję wytłaczania.

Powoduje to zmniejszenie otworu wydruku. To zmniejszenie może stanowić problem, zwłaszcza przy drukowaniu otworów o małej średnicy, gdzie efekt jest większy ze względu na stosunek średnicy otworu do średnicy dyszy.

Ilość niedowymiarowanych elementów zależy od drukarki, oprogramowania do cięcia, rozmiaru otworu i materiału.

Zmniejszenie średnicy otworów w osi pionowej jest często uwzględniane przez program do cięcia, ale dokładność może się różnić. Aby osiągnąć pożądaną dokładność, może być konieczne wykonanie kilku wydruków próbnych. Jeśli wymagany jest wysoki poziom dokładności, konieczne może być wywiercenie otworu po wydrukowaniu.

Kluczowe kwestie projektowe:Jeśli średnica otworu w osi pionowej jest krytyczna, zaleca się wydrukowanie go w mniejszym rozmiarze, a następnie wywiercenie otworu o odpowiedniej średnicy.

Zwis

Problemy z nawisami są jednym z najczęstszych problemów z jakością druku FDM. Zasłony występują, gdy warstwa zadrukowanego materiału jest tylko częściowo podparta przez warstwę znajdującą się poniżej. Podobnie jak w przypadku mostkowania, niewystarczające podparcie zapewniane przez powierzchnię pod warstwą konstrukcyjną może prowadzić do słabej przyczepności, pęcznienia lub zwijania się warstw.

W zależności od materiału, nawisy do 45° zazwyczaj można drukować bez utraty jakości. Przy kącie 45° nowo wydrukowana warstwa jest podparta przez 50% poprzedniej warstwy. Zapewnia to wystarczające podparcie i przyczepność do dalszego budowania.

Powyżej 45° konieczne jest podparcie, aby mieć pewność, że nowo wydrukowana warstwa nie wybrzuszy się w dół i nie odsunie od dyszy.

Innym problemem pojawiającym się podczas drukowania nawisów jest ich zwijanie. Nowo wydrukowane warstwy stają się coraz cieńsze na nawisach. Powoduje to nierównomierne chłodzenie, a w efekcie odkształcanie się ku górze.

Kluczowe zagadnienia projektowe:Ograniczenia związane z nawisami można pokonać, stosując podpory dla kątów ścian powyżej 45°. W przypadku większych nawisów wymagających podparcia, na finalnej powierzchni pojawią się ślady, chyba że zostaną poddane obróbce.

Rogi

Ponieważ dysze drukujące FDM są okrągłe, promienie narożników i krawędzi są równe rozmiarowi dyszy. Oznacza to, że elementy nigdy nie będą idealnie kwadratowe.

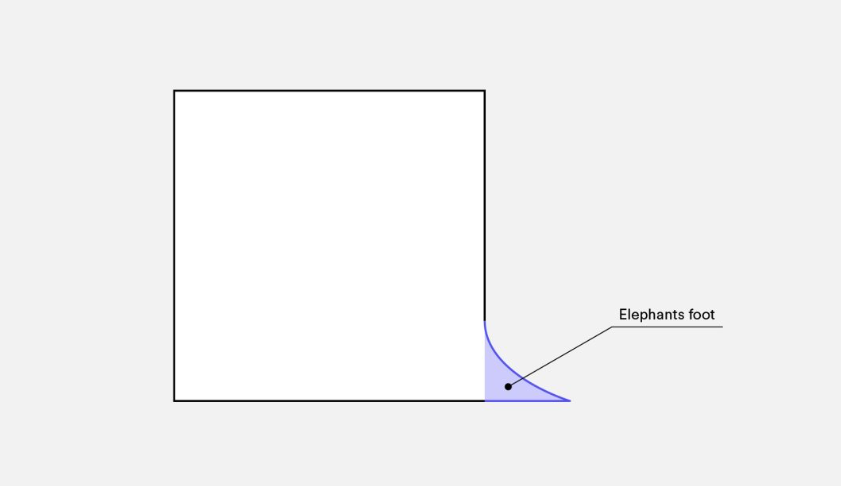

Pierwsza warstwa druku jest szczególnie ważna w przypadku ostrych krawędzi i narożników. Jak wspomniano powyżej w przypadku otworów pionowych, dla każdej drukowanej warstwy dysza ściska zadrukowany materiał w dół, aby poprawić przyczepność. W przypadku pierwszej warstwy druku tworzy to rozbłysk, często nazywany stopą słonia.

Wybrzuszenie wystaje poza określone wymiary, co utrudnia montaż części metodą FDM.

Innym częstym problemem związanym z drukowaniem pierwszej warstwy metodą FDM jest odkształcanie. W porównaniu z PLA, ABS jest bardziej podatny na odkształcanie ze względu na wyższe temperatury drukowania. Dolna warstwa jest drukowana jako pierwsza. Ochładza się ona, gdy inne warstwy termiczne drukują się na niej. Powoduje to nierównomierne chłodzenie i może powodować odwijanie się warstwy bazowej od platformy roboczej w miarę jej kurczenia.

Dodanie faz lub promieni wzdłuż krawędzi elementów stykających się z platformą roboczą może zmniejszyć wpływ tych problemów. Ułatwia to również zdejmowanie komponentów z platformy roboczej po zakończeniu wydruku.

Kluczowe kwestie projektowe: Jeśli montaż lub wymiary ogólne mają kluczowe znaczenie dla funkcjonalności części FDM, należy uwzględnić fazowanie lub promień 45° na wszystkich krawędziach stykających się z płytą platformy roboczej.

Pionowy sworzeń

Kołki pionowe są często drukowane metodą FDM, gdy części wymagają montażu lub wyrównywania. Kluczowe jest, aby znać rozmiar kołków pionowych, które FDM może precyzyjnie wydrukować, ponieważ te cechy są często przydatne.

Duże kołki (o średnicy większej niż 5 mm) są drukowane z obwodem i wyściółką, aby zapewnić mocne połączenie z resztą wydruku.

Kołki o mniejszej średnicy (poniżej 5 mm) mogą być wykonane jedynie z nadruku obwodowego, bez wypełnienia. Powoduje to nieciągłość między resztą wydruku a pinami, co skutkuje słabym połączeniem, które może łatwo się zerwać. W najgorszym przypadku mały pin może w ogóle nie zostać wydrukowany, ponieważ nie ma wystarczającej ilości materiału do druku, aby nowo wydrukowana warstwa mogła się przykleić.

Prawidłowa kalibracja drukarki (w tym optymalna wysokość warstwy, prędkość drukowania, temperatura dyszy itp.) często zmniejsza prawdopodobieństwo uszkodzenia pinu. Dodanie promienia do podstawy pinu eliminuje koncentrację naprężeń w tym miejscu i zwiększa wytrzymałość. W przypadku pinów o średnicy poniżej 5 mm, najlepszym rozwiązaniem mogą być gotowe piny wsuwane w otwory.

Kluczowe kwestie projektoweJeśli Twój projekt zawiera kołki o średnicy mniejszej niż 5 mm, dodaj niewielkie zaokrąglenie na spodzie kołka. Jeśli funkcjonalność jest kluczowa, rozważ wykonanie otworu w projekcie w miejscu kołka, wywierć otwór o odpowiednim rozmiarze i włóż gotowe kołki.

Wskazówki dotyczące zaawansowanego projektowania FDM

Podczas drukowania w technologii FDM należy wziąć pod uwagę możliwość ograniczenia ilości wymaganych podpór, orientację części oraz kierunek, w którym część będzie drukowana na platformie roboczej.

Podział modelu

Podzielenie modelu często pozwala zmniejszyć jego złożoność, oszczędzając koszty i czas. Wystające elementy wymagające dużej ilości podpór można usunąć, dzieląc złożony kształt na sekcje, które są drukowane osobno. W razie potrzeby sekcje można skleić po zakończeniu drukowania.

Orientacja otworu

Najlepszym sposobem na uniknięcie podparcia otworów jest zmiana orientacji wydruku. Usunięcie podparcia z otworów o osi poziomej może być często trudne, ale obrócenie kierunku drukowania o 90° eliminuje potrzebę stosowania podparcia. W przypadku komponentów z wieloma otworami w różnych kierunkach, priorytetowo należy traktować otwory nieprzelotowe, a następnie otwory o średnicy od najmniejszej do największej, a na końcu – rozmiar otworu.

Kierunek budowy

Ze względu na anizotropową naturę druku FDM, zrozumienie zastosowania komponentu i sposobu jego budowy ma kluczowe znaczenie dla sukcesu projektu. Komponenty FDM są z natury słabsze w jednym kierunku ze względu na orientację warstw.

Najlepsze praktyki druku 3D FDM

Jeśli mostek przekracza 5 mm, może dojść do uginania się lub odbarwień materiału podporowego. Podzielenie projektu lub obróbka końcowa mogą wyeliminować ten problem.

W przypadku otworów pionowych o krytycznych średnicach wywierć otwory po wydrukowaniu, aby uzyskać większą dokładność.

Dodanie podpór umożliwi drukarce FDM drukowanie ścian o kątach większych niż 45°.

Należy wykonać fazowanie lub promień o kącie 45° na wszystkich krawędziach części FDM stykających się z płytą roboczą.

W przypadku zastosowań z małymi pionowymi kołkami, należy dodać niewielkie wyokrąglenie na dole lub rozważyć włożenie gotowych kołków do wydrukowanych otworów.

Podział modelu, zmiana orientacji otworów i określenie kierunku budowy to czynniki, które mogą obniżyć koszty, przyspieszyć proces drukowania oraz zwiększyć wytrzymałość projektu i jakość wydruku.