Wskazówki dotyczące zaawansowanego projektowania druku 3D FDM

Wskazówki dotyczące zaawansowanego projektowania druku 3D FDM

Podczas drukowania w technologii FDM należy wziąć pod uwagę możliwość ograniczenia ilości wymaganych podpór, orientację części oraz kierunek, w którym część będzie drukowana na platformie roboczej.

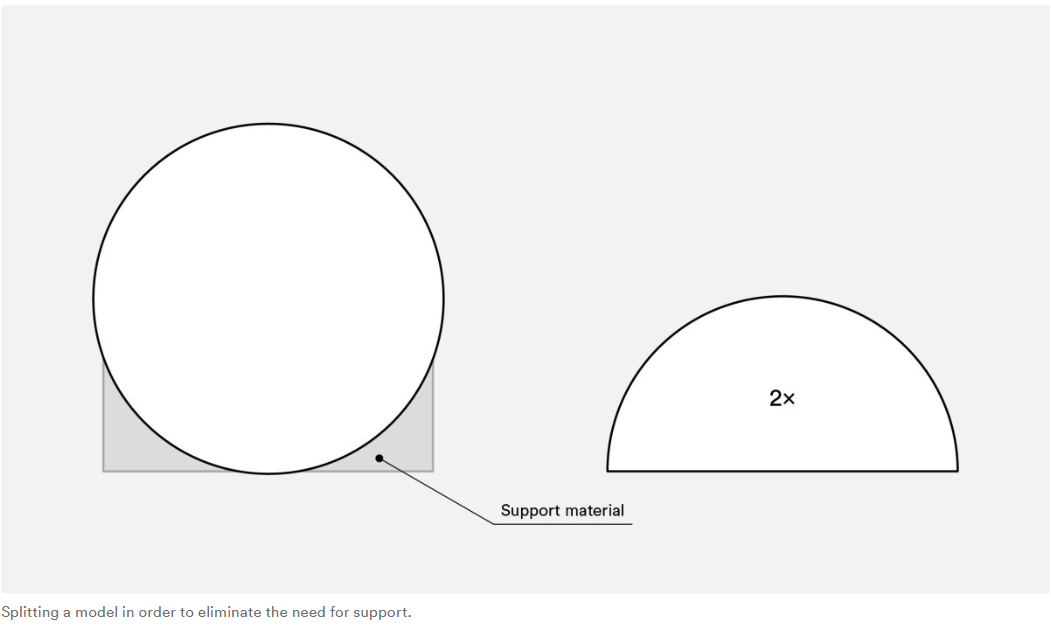

Podział modelu

Podzielenie modelu często pozwala zmniejszyć jego złożoność, oszczędzając koszty i czas. Wystające elementy wymagające dużej ilości podpór można usunąć, dzieląc złożony kształt na sekcje, które są drukowane osobno. W razie potrzeby sekcje można skleić po zakończeniu drukowania.

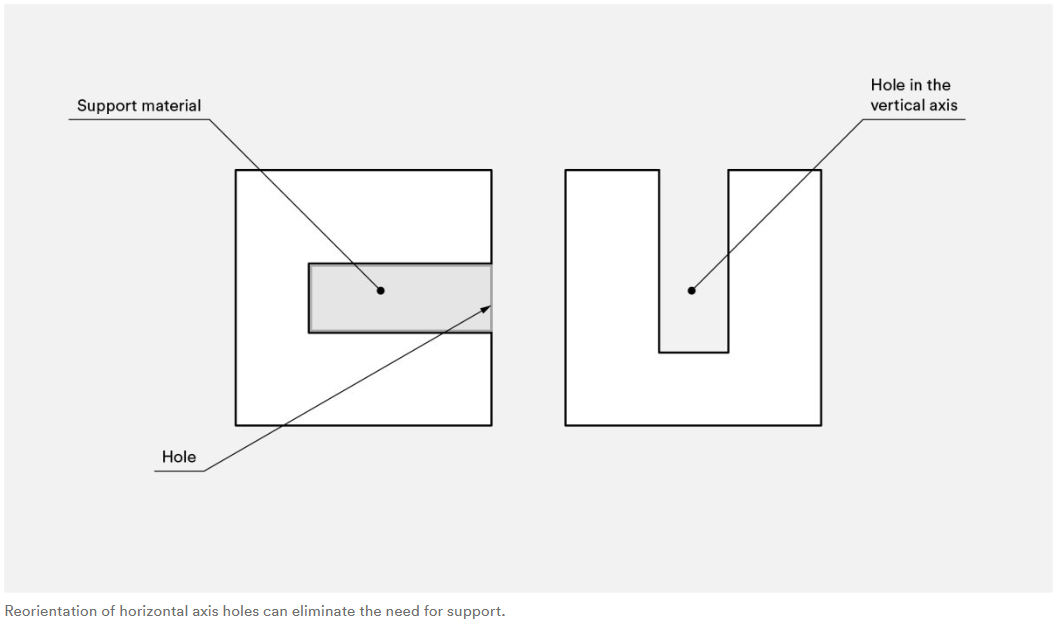

Orientacja otworu

Najlepszym sposobem na uniknięcie podparcia otworów jest zmiana orientacji wydruku. Usunięcie podparcia z otworów o osi poziomej może być często trudne, ale obrócenie kierunku drukowania o 90° eliminuje potrzebę stosowania podparcia. W przypadku komponentów z wieloma otworami w różnych kierunkach, priorytetowo należy traktować otwory nieprzelotowe, a następnie otwory o średnicy od najmniejszej do największej, a na końcu – rozmiar otworu.

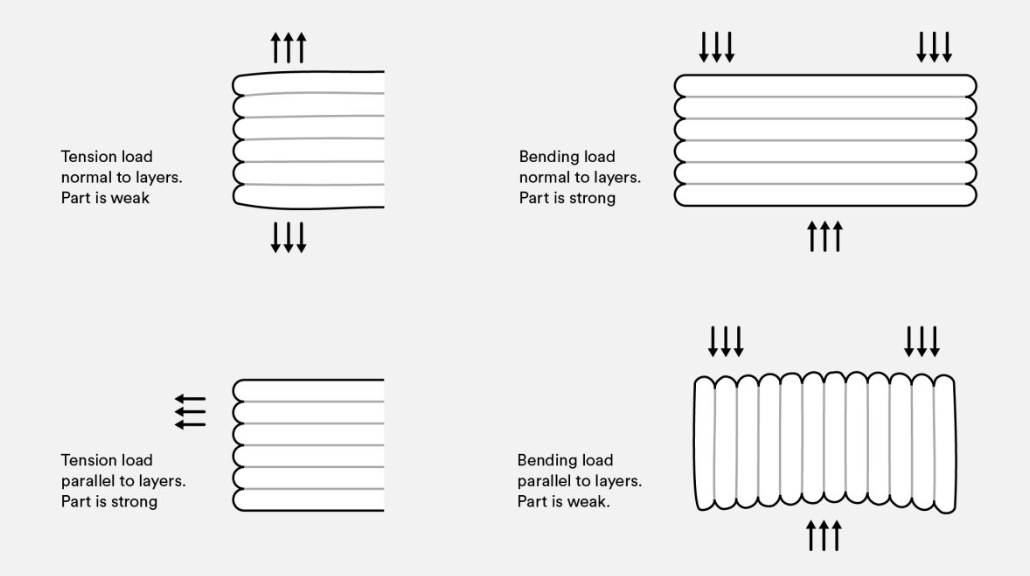

Kierunek budowy

Ze względu na anizotropową naturę druku FDM, zrozumienie zastosowania komponentu i sposobu jego budowy ma kluczowe znaczenie dla sukcesu projektu. Komponenty FDM są z natury słabsze w jednym kierunku ze względu na orientację warstw.

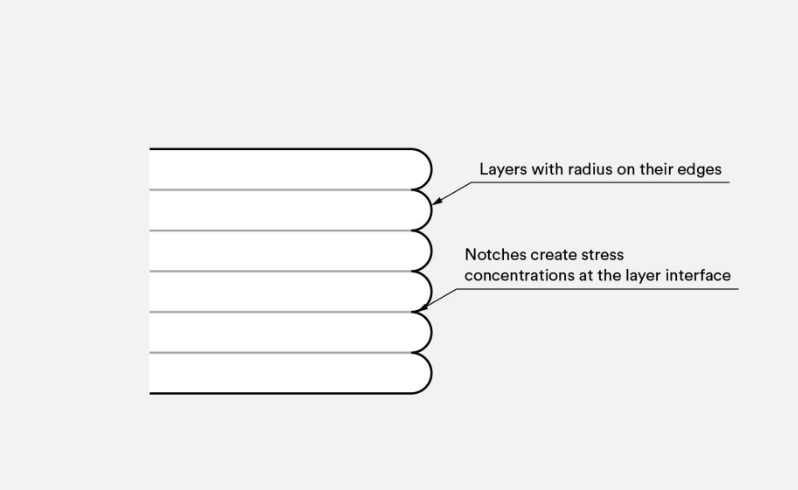

Brak ciągłych ścieżek materiałowych i koncentracja naprężeń powstająca w połączeniach poszczególnych warstw przyczyniają się do tej słabości. Ponieważ warstwy są drukowane jako prostokąty o zaokrąglonych końcach, połączenia między nimi są w rzeczywistości małymi zagłębieniami. Powoduje to koncentrację naprężeń z tendencją do pękania.

Najlepsze praktyki druku 3D FDM

Jeśli most przekracza 5 mm, mogą wystąpić ugięcie lub ślady od materiału podporowego. Podzielenie projektu lub obróbka końcowa mogą wyeliminować ten problem.

W przypadku otworów pionowych o krytycznych średnicach wiercenie należy wykonać po wydrukowaniu, aby uzyskać większą dokładność.

Dodanie obsługi umożliwi drukarkom FDM drukowanie pod kątem ścian większym niż 45°.

Należy uwzględnić fazowanie lub promień 45° na wszystkich krawędziach części FDM stykających się z płytą roboczą.

W przypadku zastosowań z małymi pionowymi kołkami, należy dodać niewielkie wyokrąglenie u podstawy lub rozważyć włożenie gotowego kołka do wydrukowanego otworu.

Podział modelu, zmiana orientacji otworów i określenie kierunku drukowania to czynniki, które mogą obniżyć koszty, przyspieszyć proces drukowania oraz poprawić wytrzymałość projektu i jakość wydruku.